Глава 3

Сущность управления качеством

Первый этап управления качеством - узнать запросы потребителей.

Второй, этап управления качеством - узнать, что будут покупать потребители.

Нельзя определить качество, не зная затрат.

Необходимо предупредить возможные дефекты и претензии.

Всегда следует предусматривать принятие соответствующих мер. Управление качеством, не сопровождаемое проведением корректирующих воздействий,- пустой звук.

Идеальное состояние управления качеством - когда управление уже не требует проверки (контроля).

Что такое управление качеством?

Японская система управления качеством предусматривает перестройку сознания руководителей фирм и предприятий. Это - новый образ мышления в хозяйственном управлении.

В японских промышленных стандартах дано следующее определение управления качеством: "Система методов производства, способствующая экономичному выпуску качественных товаров или предоставлению качественных услуг, которые удовлетворяют требованиям потребителей. Современное управление качеством основано на использовании статистических методов и часто называется статистическим контролем качества".

Лично я дал бы следующее определение: "Заниматься управлением качеством - значит разрабатывать, проектировать, выпускать и обслуживать качественную продукцию, которая является наиболее экономичной, наиболее полезной для потребителя и всегда удовлетворяет его потребностям".

Для решения этой задачи все работники фирмы - руководители высшего звена, сотрудники всех подразделений и все рабочие - должны принять участие в деятельности по управлению качеством и всячески способствовать ее развитию.

Оставив в стороне определение, я бы хотел выделить несколько признаков, характерных для реализации функций управления качеством.

1. Мы занимаемся управлением качеством с целью выпуска продукции, уровень качества которой может удовлетворять требованиям потребителей. Недостаточно простого соответствия требованиям национальных стандартов или технических условий. Японские промышленные стандарты и международные стандарты, разработанные Международной организацией по стандартизации (ИСО) или Международной электротехнической комиссией (МЭК), не являются идеальными. В них много недостатков. Продукция, соответствующая требованиям японских промышленных стандартов, может не отвечать интересам потребителей. Мы должны также иметь в виду, что запросы потребителей меняются с каждым годом. Даже внося изменения в промышленные стандарты, мы не можем поспевать за растущими требованиями потребителей.

2. Необходимо акцентировать внимание на потребительской направленности продукции. До сих пор среди производителей было принято считать, что они делают потребителям одолжение, продавая тем свою продукцию. Назовем это принципом "рынок для продукции". Я же предлагаю систему "продукция для рынка", согласно которой основное внимание следует уделять требованиям потребителей. На практике я предлагаю изготовителям изучать мнения и требования потребителей и принимать их во внимание при разработке, производстве и реализации своих изделий. Разрабатывая новый вид продукции, изготовитель должен предвидеть требования и нужды потребителей. Как говорится, "потребитель - наш властелин и повелитель". Право выбора изделий принадлежит потребителю.

3. Важно и то, как трактуется понятие "качество". В вышеприведенных определениях под качеством понимают качество продукции. Но здесь имеется в виду более широкое толкование.

Итак, в узком смысле качество означает качество продукции. В широком смысле качество означает качество работы, обслуживания, информации, процесса, работы подразделений, работы персонала (включая рабочих, инженеров, руководящих и административных работников), качество функционирования системы, фирмы, задач и т. п. Наш основной подход состоит в управлении качеством в любом его проявлении.

4. Даже при достаточно высоком уровне качества продукция не может удовлетворить заказчика, если на нее установлена слишком высокая цена. Иными словами, нельзя определить качество, не учитывая цены. Это имеет важное значение при планировании и проектировании качества. Управление качеством невозможно без регулирования цен, доходов и издержек. То же можно сказать и об объеме производства. Если на предприятии нет данных об объеме производства, количестве отходов производства, проценте брака или необходимых переделок, невозможно определить долю дефектных изделий и частоту устранения отказов на предприятии. Не имея этих показателей, невозможно заниматься управлением качеством. Недостаточное предложение продукции, пользующейся спросом, причиняет неудобство потребителям. Чрезмерное предложение означает перерасход трудовых ресурсов, сырья и энергии. Регулирование затрат и управление качеством - это две стороны одной медали. Для эффективного регулирования затрат необходимо эффективное управление качеством. Но когда приходится регулировать объем производства, когда колеблется процент дефектных изделий ил когда бракуются партии изделий, не может быть и речи об эффективном управлении производственным процессом. Нужно всегда стремиться к поставке продукции в точно заданном объеме, с заданным уровнем качества и по определенной цене.

Заниматься управлением качеством означает:

1) использовать контроль качества как основу;

2) комплексно регулировать издержки, цену и доходы;

3) контролировать количество (объем производства, реализации и запасов) и сроки поставки.

Когда в комплексном управлении качеством участвуют все подразделения и все работники фирмы, они занимаются управлением качеством в широком смысле этого слова, включая регулирование затрат и контроль количества. В противном случае управление качеством невозможно даже в узком смысле. Вот почему комплексное управление качеством также называют всесторонним управлением качеством, массовым управлением качеством и управлением качеством руководства (1).

О качестве

Определение фактического уровня качества, удовлетворяющего потребителя

Управление качеством осуществляется с целью достижения уровня качества, удовлетворяющего требованиям потребителей. Прежде всего необходимо определить, что в действительности означает это понятие..

Ранее во многих отраслях японской промышленности не могли дать точных ответов на вопросы: "Что такое хорошая машина?", "Что такое хороший радиоприемник?", "Что такое хороший стальной лист?"

Потребители могут знать или не знать ответы на эти вопросы. Инженеры или те, кто отвечает за работу предприятия, обычно имеют наготове такой ответ: "Если те или иные показатели отвечают стандартам на продукцию, то данную продукцию можно считать доброкачественной". Или, указывая на график, говорят: "На чертеже эта продукция находится в пределах допусков, следовательно, она доброкачественная". Они забывают о том, что стандарты на продукцию и пределы допусков на чертеже недостоверны.

Внедряя систему управления качеством, необходимо скептически подходить

к стандартам на продукцию;

к стандартам на сырье;

к пределам допусков на чертеже;

не принимать на веру данные, полученные с помощью измерительных приборов и химического анализа.

Несомненно, стандарты на продукцию, аналитические данные и тому подобные вещи играют большую роль в управлении качеством. Но люди небрежно подходят к сбору данных. Первое практическое правило заключается в скептическом отношении ко всем полученным данным.

Свыше двадцати лет назад я занимался изучением японских промышленных стандартов на рулоны газетной бумаги. В стандартах приводились значения предела прочности на разрыв, толщины и ширины рулона. Специалист по управлению качеством на бумажной фабрике, которую я посетил, признался: "Иногда мы получаем много рекламаций от газетных корпораций на нашу продукцию, которая полностью отвечает требованиям промышленных стандартов, а в других случаях, если выпускаем продукцию без учета требований стандартов, мы вообще не получаем рекламаций. Поэтому мы просто игнорируем стандарты". Я заинтересовался подробностями, и он объяснил, что чаще всего в рекламациях речь шла об обрывах рулона при печатании.

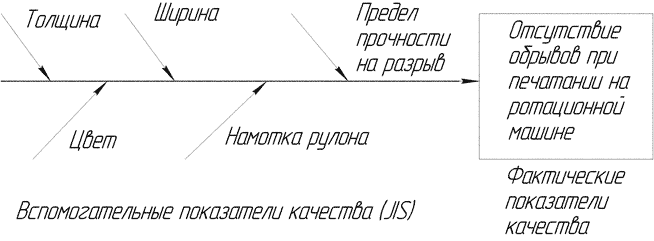

Требования потребителя (в данном случае газетной корпорации) сводились к тому, что бумага не должна рваться при печатании на ротационной печатной машине. Назовем это одним из фактических показателей качества. В то же время предел прочности на разрыв и толщина бумаги в данном случае являются простыми условиями для достижения такого фактического качества. Назовем их вспомогательными показателями качества. В тот период связь между ними не была точно установлена (рис. 1).

Рис. 1

Чтобы обеспечить высокое качество рулонов газетной бумаги, лучше всего было бы до отгрузки пропускать каждый рулон через ротационную печатную машину, чтобы проверить, рвется бумага или нет. Но такой вид контроля невозможен. Возможность обрыва рулона можно определить только при его использовании. Таким образом, в момент отгрузки контроль осуществляется по вспомогательным показателям качества: пределу прочности на разрыв или толщине. Но и это непростое дело.

Как правило, процедура заключается в следующем. Прежде всего следует определить фактические показатели качества данного изделия, а затем решать вопрос о том, как измерить эти показатели и как определить требования к уровню его качества. После этого будут выбраны вспомогательные показатели качества, которые вероятнее всего отражают фактические показатели качества. Затем встает вопрос об определении зависимости между фактическими и вспомогательными показателями качества путем анализа качества и использования статистических значений. Только тогда можно сказать, в каком объеме следует использовать вспомогательные показатели качества для удовлетворения требований фактических показателей качества. Для установления вспомогательных показателей качества продукция должна вновь и вновь подвергаться испытаниям в" реальных условиях эксплуатации. Часто национальные или международные промышленные стандарты, содержащие в основном вспомогательные показатели качества, разрабатываются при отсутствии достаточного количества экспериментальных данных. Причинами появления недоброкачественных рулонов газетной бумаги служат бесполезные стандарты. Именно поэтому я всегда уделяю большее внимание удовлетворению фактических требований потребителей, чем удовлетворению требований национальных стандартов.

Как правило, функциональное назначение или пригодность для эксплуатации являются частью фактических показателей качества продукции. Если речь идет о надежном легковом автомобиле, к фактическим показателям качества или тем качественным признакам, которых требуют потребители, могут относиться следующие: красивое оформление, простота управления, комфортабельность, хорошая приемистость, устойчивость на большой скорости, долговечность, малая вероятность отказов, простота ремонта и безопасность. Поэтому изготовитель должен стараться выпустить автомобиль, который отвечал бы именно этим требованиям. Но это - очень трудная задача. Кстати, для описания фактических показателей качества всегда должен использоваться язык, понятный потребителям.

При определении фактических показателей качества необходимо ответить на ряд вопросов: "Что понимается под "простотой управления"?", "Как измерить этот показатель?", "Как выразить его в численных значениях?", "Какую конструкцию использовать для легкового автомобиля?", "Каким образом допуски по каждой детали машины влияют на ее эксплуатационную пригодность?", "Как определять допуски?", "Какое сырье следует использовать?", "Как определить цены на сырье?".

Нелегко быть изготовителем. Японские изделия сейчас приобрели репутацию самых высококачественных в мире благодаря тому неустанному вниманию, которое изготовители в Японии уделяют решению этих разноплановых вопросов и анализу качества.

Короче говоря, необходимо пройти три этапа, чрезвычайно важных для проведения работ по управлению качеством:

1. Осмыслить фактические показатели качества.

2. Определить методы измерения и испытания фактических показателей качества. (Эта задача настолько трудная, что в конечном итоге для ее решения может потребоваться проведение испытаний, основанных на использовании всех органов чувств человека.)

3. Выявить вспомогательные показатели качества и добиться правильного понимания взаимосвязи между фактическими и вспомогательными показателями качества.

Чтобы эти три этапа стали понятны всем, кто занимается управлением качеством, проводится изучение готовой продукции своей фирмы. Но исследование продукции - дорогостоящий процесс, и иногда одна фирма в одиночку не в состоянии справиться с этой задачей. Может понадобиться совместное испытание, проводимое изготовителем и потребителями (заказчиками).

Все описанное выше называется анализом качества или развертыванием функции управления качеством Для проведения анализа качества разработан ряд приемов, систем и статистических методов. Однако они имеют, как правило, слишком специальный характер.

Как выражается качество?

После определения фактических показателей качества остается открытым вопрос о том, какой язык использовать для их выражения. Требования потребителей не всегда можно облечь в форму, удобную для изготовителей. Всегда возможны различия в толковании. Различия в толковании могут вызвать изменения в технологии производства. Вот некоторые рекомендации, помогающие дать описание уровня качества.

1. Определение единицы гарантии качества. Лампочки или радиоприемники можно подсчитать, поэтому назовем их единицами продукции. В то же время они становятся единицами гарантии качества, поскольку потребителя в первую очередь интересует качество каждого используемого изделия. Но что делать, когда продукцию нельзя классифицировать по единицам продукции? Примеров такой продукции много - от электрического провода, ниток, бумаги, ингредиентов, компонентов или составляющих, образующих химические продукты, руды, масла до продукции в порошкообразной или жидкой форме. Здесь единицу продукции определить трудно.

Приведу пример из своей практики, касающийся определения единицы гарантии качества удобрения. Сульфат аммония относится к типу удобрений, чистота которых должна составлять 21 %. Что означает этот 21 %? Его можно рассматривать как часть суточного объема продукции. Таким образом, если суточное производство составляет тысячу тонн удобрения и если средняя чистота этих 1000 тонн более 21 %, этого будет достаточно. Или же можно получить среднее значение чистоты, превышающей 21 %, для одного пакета удобрения или даже каждого кристалла. В первом случае единица гарантии качества составляет 1000 тонн, тогда как в последнем случае - каждый отдельный кристалл.

Если единица гарантии качества четко не установлена, даже при большом желании обеспечить заданный уровень качества невозможно. В рассматриваемом примере правительственные органы и изготовители удобрений приняли за единицу гарантии качества один пакет (т. е. 37,5 кг) с учетом удобства заказчиков.

2. Определение метода измерения. Когда требуется точно установить уровень качества, необходимо иметь четкий метод измерений. Однако фактические показатели качества измерить очень трудно. Мы говорили о том, что одним из фактических показателей качества рулона газетной бумаги служит "отсутствие обрывов при печатании на ротационной печатной машине". Но как измерить этот показатель? Ротационные печатные машины, используемые различными газетными корпорациями, отличаются друг от друга. Что касается автомобилей, как измерить показатель "простота управления"?

Некоторые показатели можно измерить физическим или химическим путем, в то время как другие могут зависеть от пяти восприятий человека - цвета, звука, запаха, вкуса и осязания (органолептическое испытание) . В борьбе за качество победителем окажется та отрасль промышленности, которая научится измерять эти показатели.

3. Определение относительной значимости показателей качества. Изделие редко имеет только один показатель качества. Как правило, показателей много. Вернемся к примеру с рулонами газетной бумаги. Помимо такого показателя качества, как "отсутствие обрывов при печатании на ротационной печатной машине", могут быть другие показатели, например, "предотвращение перехода краски на обратную сторону" и "получение четкого отпечатка".

Необходимо четко дифференцировать относительную значимость различных показателей качества, присущих данному изделию. В целом я классифицирую дефекты и изъяны следующим образом.

Критический дефект - показатель качества, который связан с жизнью и безопасностью. Например, шины, которые соскакивают, или тормоза, которые не работают.

Значительный дефект - показатель качества, который серьезно влияет на функциональные свойства изделия. Например, не работает двигатель автомобиля.

Малозначительный дефект - показатель качества, который не влияет на основные функциональные свойства изделия и может не учитываться потребителями. Например, царапина на автомобиле.

В отношении некоторых видов продукции может потребоваться более подробная классификация. Совершенно неприемлемы критические дефекты, однако допустимо небольшое количество малозначительных дефектов.

Важным принципом реализации управления качеством является придание показателям качества относительной значимости или, другими словами, установление приоритетов.

Дефекты, отступления от требуемого уровня качества, о которых шла речь выше, приводят к формированию отсталого уровня качества. В противоположность этому "хорошая приемистость" и "простота управления" являются показателями, которые могут способствовать реализации продукции. Они являются составной частью передового уровня качества. Продукция не найдет своего покупателя, если не будет сделан упор на передовой уровень качества и экономическая целесообразность продажи продукции не будет определена четко.

Люди часто считают все вопросы одинаково важными, но неспособность определять относительную значимость тех или иных показателей приводит к выпуску товаров посредственного качества.

4. Выработка единого подхода к дефектам. Люди по-разному относятся к дефектам и изъянам. Это касается и изготовителей, и потребителей, а также работников одной фирмы. Это особенно заметно, когда для выполнения контроля проводят органолептические испытания. Некоторые относятся к царапине на окрашенной поверхности как к изъяну, другие не считают это дефектом, поскольку царапина не влияет на функционирование автомобиля. В отношении музыкальной тональности радиоприемника различия во мнениях часто бывают непримиримыми. В этих случаях бывает трудно определить границы дефектов и изъянов, а включение их в промышленные стандарты - обременительная и трудоемкая задача. Оптимальным решением этой проблемы является совместное рассмотрение всех ее аспектов изготовителями и потребителями и определение допустимых пределов, на которые можно будет ссылаться в дальнейшем.

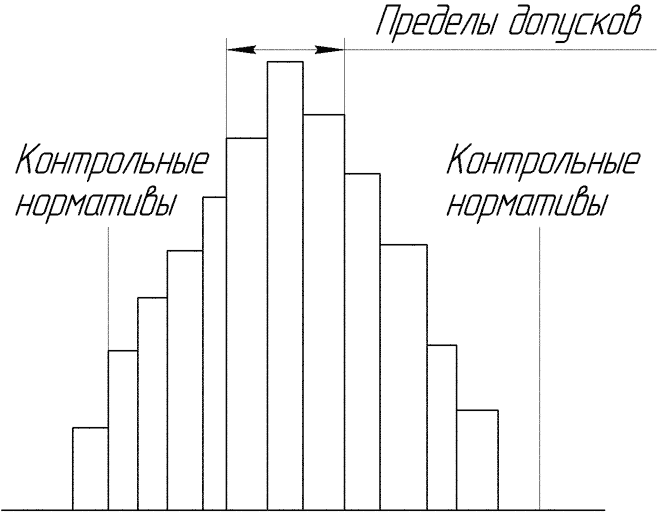

В качестве примера приведу один крайний случай. При посещении одного машиностроительного завода я попросил работников каждого цеха подготовить гистограмму по результатам контроля качества. Одна из таких гистограмм приведена на рис. 2.

Рис. 2

В гистограмму я ввел пределы допусков и обозначил их пунктирной линией. Ясно, что около половины продукции машиностроительного завода выпускалось с дефектами. Я попросил отдел технического контроля определить уровень дефектности, который составил всего лишь 0,3 %. Детали, которые выходили за пределы допусков, не исправлялись и не переделывались. Это было довольно странно, и мы решили разобраться глубже. Выяснилось, что существовали отдельные контрольные нормативы, которые значительно расширяли установленные пределы допусков. Деталь, отвечающая таким контрольным нормативам, переходила без замечаний на следующую стадию технологического процесса. По существу контрольные нормативы лишь отражали сложившуюся практику.

На этом предприятии различные подразделения не имели единой точки зрения в отношении того, из чего складываются дефекты. Они не смогли определить, считать ли дефектными те изделия, которые выходят за пределы допусков, или только те, которые не отвечают контрольным нормативам.

В другом случае руководители электротехнической фирмы утверждали, что уровень дефектности выпускаемых фирмой деталей составляет 0,3 %. Однако результаты проверки на сборочном предприятии опровергли это утверждение. И я занялся подробным исследованием. Прежде всего я произвел случайный отбор образцов из 100 типов деталей, а затем сопоставил каждый с техническими требованиями в проектной документации. По каждому документу я выявил в среднем три расхождения. Это означало, что доля дефектных изделий должна составлять 300 %. Я также установил, что сборка изделий из деталей, изготовленных по данной проектной документации, чрезвычайно затруднена.

По существу проектная документация также была несовершенной. Но ни один из документов ни разу не пересматривался, и цехи продолжали выпускать продукцию, меняя размеры каждого изделия. Предприятие обращалось к конструкторскому отделу с просьбой о пересмотре проектной документации, но отсутствие гибкого подхода не позволяло это сделать. С точки зрения точного соответствия продукции проектной документации каждую деталь следовало теоретически считать дефектной. Но если бы рабочие изготавливали детали в соответствии с проектной документацией, дефекты стали бы реальностью. Теоретически им следовало руководствоваться проектной документацией, но практически эти детали классифицировались как условно годные, чтобы обойти требования проектной документации. Несмотря на такой компромисс, во многих случаях возникали трудности со сборкой.

К сожалению, такие случаи нередки. На машиностроительных и электротехнических фирмах следовало бы постоянно проверять комплектующие изделия на соответствие проектной документации.

5. Выявление скрытых дефектов. Как следует из примеров, данные о дефектах, получаемые на предприятиях и в отраслях промышленности, представляют собой лишь "верхушку айсберга", тем не менее эти изделия считаются фактически дефектными. Если рассматривать "дефекты" в более широком смысле, то фактически дефектных единиц продукции может оказаться в десять или во сто раз больше, чем обнаружено. Выявление таких скрытых дефектов - основная цель управления качеством.

Некоторые считают дефектными только те товары, которые нельзя использовать и нужно списать. Но такая практика требует осторожности. Товары, которые были подвергнуты переделке, условно годные товары и подогнанные товары - все это также дефектная продукция. Переделанные товары - это те, в которые были внесены изменения, поскольку изначально они не отвечали требованиям стандартов. Для превращения их в годную продукцию необходимы дополнительные трудозатраты. Поэтому они также должны быть причислены к дефектным изделиям. Термин "условно годные товары" является эвфемизмом. Он относится к товарам, изготовленным по заниженным против стандартов требованиям для соблюдения сроков поставки. Приходится делать вид, что их качество не ниже того, которое установлено стандартом. Но, несомненно, это также дефектные изделия.

Изделие, например фотоаппарат или радиоприемник, считается нормального уровня качества, если оно может быть собрано и отправлено заказчику без исправлений и переделок. Если в процессе сборки изделие подлежит доделке или переделке (даже если конечный продукт будет качественным), оно по-прежнему остается дефектным. В ходе сборки создается качественное изделие, если с начала и до конца технологического процесса в него не вносится никаких изменений или исправлений. Назовем качественную продукцию, полученную таким образом, "проходным" процентом изделий. Продукция, подлежащая доделке или переделкам в ходе технологического процесса, скорее всего будет отказывать и может причинить ущерб потребителю. Фирмы должны стремиться к такому контролю за разработкой и к такому управлению производственным процессом, чтобы "проходная" доля изделий составляла 95-100%.

При внимательном и критическом подходе в продукции японской промышленности можно обнаружить много скрытых дефектных изделий и скрытых трудозатрат, связанных с устранением дефектов. Приступая к деятельности по управлению качеством, необходимо сразу же дать четкое определение дефектам, выявить и устранить скрытые дефектные изделия и скрытые трудозатраты.

6. Статистическое исследование качества. Изучая окружающие изделия и технологические процессы, приходишь к выводу, что среди них нет даже двух одинаковых. Всегда можно найти какие-то различия.

Производство любого изделия зависит от многих факторов, в том числе от сырья, оборудования, технологии и квалификации рабочего. Практически невозможно изготовить еще одно, в точности такое же изделие. Качество продукции подвержено значительным колебаниям. Иными словами, если рассматривать качество продукции в целом, оно может служить подтверждением статистического распределения вероятностей.

Конечно, важно обеспечить качество конкретного изделия. Но на практике мы имеем дело с качеством стольких-то десятков или стольких-то сотен изделий.

Возьмем для примера лампу накаливания. Срок службы одной лампы может значительно колебаться - от 100 до 2 000 часов; в группе же ламп разброс сроков службы может находиться в пределах 900-1 100 часов. Для потребителей предпочтительнее последнее, когда разброс меньше, а качество более однородное и стабильное.

Прогнозируя качество продукции, мы должны учесть статистическое распределение вероятностей в группах изделий, а затем перейти к внедрению управления производственным процессом и заняться контролем. Для выражения распределения вероятностей используются среднее значение и среднее квадратическое отклонение, но более подробно этот вопрос рассматривается в специальных публикациях.

7. Качество проекта и степень соответствия. Качество проекта часто называют плановым качеством. В промышленности стремятся к выпуску продукции с определенным уровнем качества - отсюда плановое качество. Вернемся к примеру с лампой накаливания. Изготовитель может поставить цель выпускать лампочки со сроком службы в 900-1 100 часов или лампочки со сроком службы в 2 000-2 500 часов. Как правило, более высокое качество проекта связано с более высокими затратами труда и средств.

Степень соответствия также называют сопоставимым качеством, ибо речь идет о том, в какой степени качество фактической продукции соответствует проектному качеству (2). Если между проектным качеством и качеством фактической продукции существует несоответствие, это означает, что продукция содержит дефекты или исправления. Когда степень соответствия возрастает, снижаются расходы.

Люди, не знакомые с управлением качеством, считают, что при внедрении управления качеством затраты возрастут, а производительность труда упадет. Если отождествлять контроль и управление качеством, затраты действительно возрастут, особенно если речь идет об управлении качеством старого типа, которое уделяет основное внимание собственно проведению контроля. Верно также и то, что при повышении качества проекта соответствующим образом возрастают затраты. Однако при более высокой степени соответствия сокращается количество дефектов, исправлений и доделок, что в целом приводит к снижению затрат и повышению производительности труда. Кроме того, если качество проекта отвечает требованиям потребителей, возрастает объем реализации продукции, что создает дополнительный эффект - эффект масштаба. Это ведет к совершенствованию производства и дальнейшему сокращению издержек. Японские изделия отличаются высокой конкурентоспособностью на мировом рынке. Такой успех является результатом сложения качества проекта и степени соответствия и качества изготовления.

Для того чтобы оказаться победителем в международной конкурентной борьбе, Япония непрерывно повышала качество проекта. Несомненно, одновременно росли и затраты. Однако эффективное управление производственными процессами способствовало повышению степени соответствия. Сокращение количества дефектов и переделок вплоть до их полного устранения привело к снижению себестоимости продукции. Результат - дешевое производство высококачественной продукции.

Стандарты качества

Идеальных стандартов не существует, будь то международные, национальные или внутрифирменные стандарты. Как правило, каждый стандарт содержит специфические недостатки. Кроме того, непрерывно меняются требования потребителей, направленные на неуклонное повышение уровня качества. Стандарты, которые были актуальными на момент их разработки, быстро устаревают.

Мы занимаемся управлением качеством для удовлетворения требований потребителей и проповедуем следующий принцип: "Реализуя мероприятия по управлению качеством, не стремитесь только к удовлетворению требований национальных и внутрифирменных стандартов, а задайтесь целью удовлетворить требования потребителей, предъявляемые к качеству продукции".

На практике мы должны постоянно анализировать стандарты качества, пересматривать и совершенствовать их.

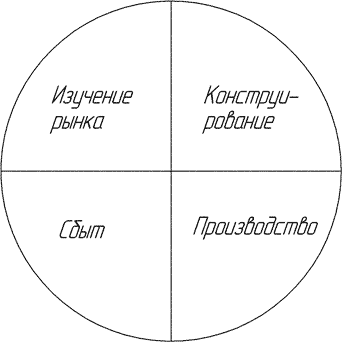

Именно на это обращал основное внимание У. Э. Деминг во время семинара, проведенного в 1950 г. Он говорил о цикле (рис. 3), состоящем из этапов конструирования производства, сбыта продукции и изучения рынка, за которым должен следовать другой цикл, начинающийся на основе опыта, приобретенного в ходе предыдущего цикла. При этом происходит непрерывное повышение качества проекта, постоянное его совершенствование. Такой подход предполагает особое внимание к требованиям потребителей и прогнозирование мнений заказчиков при разработке изготовителем своих стандартов. Если это не будет сделано, управление качеством не сможет достичь целей и не обеспечит уровня качества, которое нужно потребителям.

Рис. 3

Потребители - это не просто те люди, которые покупают вещи. Рассматривая изделие или технологический процесс, мы понимаем, что око (или он) - результат совместного труда многих людей. Работа передается от одного человека к другому, на смену одному процессу приходит другой, и задачей каждого работника является внесение своей лепты, а затем передача работы своему преемнику в производственном процессе. Именно так мы работаем. Мы следуем лозунгу "заказчик - это очередной этап производственного процесса". Действительно, очередным этапом производственного процесса является наш потребитель, наш заказчик.

Надежное управление предполагает постоянный пересмотр стандартов качества с учетом мнений потребителей и их претензий, а также требований заказчиков. По своей природе стандарты содержат фиксированные требования с целью достижения унификации и единообразия. Но такое фиксирование не должно зайти слишком далеко. Излишняя приверженность стандартам может привести к недовольству потребителей.

Я придерживаюсь следующего принципа: "Если стандарты не пересматриваются в течение шести месяцев, это доказательство того, что никто к ним серьезно не относится".

Подход к проблеме управления

Когда мы только начали заниматься управлением качеством в Японии, наиболее трудной задачей было дать однозначное определение понятию "управление" (канри). Требовались специальные меры к тому, чтобы все работники фирмы - от высших административных работников до руководителей среднего звена, инженеров и рабочих - понимали значение управления.

Другой трудностью, с которой мы столкнулись, было изобилие слов, имеющихся для описания данного понятия в Японии, также как и в других странах. В японском языке слова "кейе", "канри", "кансей" и "тосей" близки по значению. В английском языке такие слова, как "management", "control", "administration", подразумевают необходимость установления цели, постановки задачи и нахождения пути к ее эффективному достижению и решению.

В зависимости от того, откуда человек родом и кто он такой, слово "управление" приобретает различные значения. Эту проблему можно обсуждать без конца; выбор того или иного термина - это дело вкуса.

В Японию управление качеством проникло с Запада. Если бы оно было принято без изменений, оно не имело бы успеха. Пришлось долго ломать голову над тем, как превратить его в управление качеством по-японски. Я рассматривал это превращение в главе 2, но оставил открытыми вопросы управления и его механизмы.

Проблемы управления в прошлом

Понятия управления и организационной структуры проникли в Японию задолго до второй мировой войны. Они были приняты и нашли практическое применение в японской промышленности. Конечно, с ними было связано немало проблем.

В прежние времена высшие административные лица отдавали множество распоряжений, как, например: "Не выпускайте дефектной продукции", "Снижайте затраты", "Работайте производительно". По существу в те дни такие и им подобные распоряжения были, похоже, единственной задачей руководящих работников.

Эти распоряжения передавались от президента к директорам, от директоров к руководителям предприятий, от руководителей предприятий к начальникам участков, от начальников участков к мастерам и от мастеров к производственному персоналу. Когда распоряжения гладко проходили по этому "тоннелю", они приносили пользу. Но чаще всего многие распоряжения или застревали на середине пути, или искажались, а некоторые вообще не доходили до тех, кому они предназначались. Президент фирмы мог отдать распоряжение: "Не отгружайте дефектной продукции". Мастер на участке отгрузки мог истолковать это по-своему: "Чтобы не нарушать сроков поставки, отправим и эту дефектную продукцию - не такая уж она плохая".

В те времена руководители высшего звена обычно приказывали своим подчиненным прилагать максимум усилий, работать еще усерднее. Я бы назвал такой вид управления подобием "спиритуализма", обращением к так называемому "японскому духу" и призывом выполнять работу "за спасибо". Духовное начало играет важную роль. Но такой подход не даст эффективного и надежного управления.

Когда завод-изготовитель выпускает дефектную продукцию или так или иначе не справляется со своей задачей, производственный персонал виноват в этом только на одну четвертую или одну пятую часть. Основная вина лежит на административных работниках, руководителях или служебном персонале. При "духовной" системе управления руководители попросту пытаются свалить вину на тех, кто внизу.

Начав в Японии деятельность по управлению качеством, мы столкнулись и с другими проблемами.

1. Существовало слишком много абстрактных теорий управления, которые не были осуществимыми. Отсутствовала научная и практическая методология.

2. Не все принимали участие в изучении средств для достижения целей.

3. Занятые в управлении качеством не были знакомы с приемами анализа и контроля, основанными на статистических методах.

4. Не было организовано обучение методам управления качеством всех работников фирмы, начиная от президента.

5. Мало было специалистов, да и мыслили они категориями своей специальности и не представляли всей картины в целом.

6. Высшее руководство компании и руководители среднего звена в основном решали сиюминутные задачи и отдавали противоречивые распоряжения.

7. Процветало местничество. Подразделения занимались решением ближайших задач и отказывались от принятия новых обязательств.

Все вышесказанное может показаться хорошо знакомым читателю, поскольку эти проблемы характерны и для сегодняшнего делового мира.

Как осуществлять управление

Какие можно предпринимать шаги? Если бы мне требовалось охарактеризовать все методы управления, то не хватило бы этой книги. Поэтому я попытаюсь изложить лишь основные принципы.

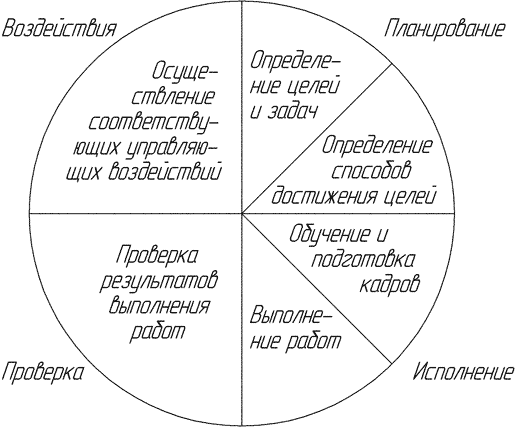

Тэйлор характеризовал управление следующими словами: "планируй - делай - смотри". Что означает слово "смотри"? Чтобы стал понятнее тот смысл, который Тэйлор вкладывает в это слово, перефразируем его формулу следующим образом: "планируй - выполняй - проверяй - воздействуй" (PDCA) (3). Это то, что мы называем "кругом управления" (рис. 4), который помогает двигаться в правильном направлении. Я счел целесообразным уточнить действия в этом круге и разделил его на шесть секторов. Управление следует организовывать на основе шести комплексов мероприятий, которые уже доказали свою эффективность.

1. Определение целей и задач.

2. Определение способов достижения целей.}Р

3. Обучение и подготовка кадров.

4. Выполнение работ.

5. Проверка результатов выполнения работ.}С

6. Осуществление соответствующих управляющих воздействий. }А

Рис. 4

Остановимся подробно на каждом комплексе.

1. Определение целей и задач. Их можно определить на основе стратегии фирмы. Ясны ли отправные моменты для определения стратегий фирмы? Ясны ли полученные данные? Без определения стратегии фирмы нельзя определить ее задачи. Стратегия, или политика, фирмы определяется руководством высшего звена. Это не означает, что руководители подразделений или начальники участков не могут проводить своей политики. Любое лицо, стоящее во главе группы и занятое управлением, должно выработать свою политику. Бездумно следовать политике, предложенной вышестоящим начальством, и диктовать ее подчиненному - это архаичный способ управления, во многом напоминающий передачу распоряжений по цепочке.

Для выработки стратегии необходимо четко определить ее отправные моменты и информационное обеспечение. Директор-распорядитель является тем человеком, который определяет главную политику фирмы, но сбором данных, их анализом и созданием необходимых условий для реализации этой стратегии должны заниматься его подчиненные и работники аппарата. Чтобы не попасть впросак в связи с непредвиденными вопросами президента, сотрудники фирмы должны тщательно собирать и постоянно анализировать всю необходимую информацию. При определении стратегии руководителями подразделений или начальниками участков аналогичную работу должны проводить их помощники и референты. Общая слабость японской промышленности заключается в том, что, когда высшее руководство и руководители среднего звена определяют свою стратегию, у них часто отсутствуют логическое обоснование и необходимая информация или, даже когда у них имеются все необходимые данные, они не могут их соответствующим образом проанализировать.

Из-за отсутствия данных проходит, как правило, несколько лет, прежде чем управление стратегией, или управление задачами,- т. е. управление по целям - обретет прочную основу.

Определяя свою стратегию, руководитель должен всегда хорошо представлять общую картину. Вполне понятен курс на "сокращение количества дефектов", когда уровень дефектности составляет 30-40 %. Но предположим, что тот же руководитель ставит такую задачу: "Выполнять производственную норму". Это вызовет недоумение у производственного персонала. Поэтому, определяя политику и задачи, увязывайте их только с первоочередными требованиями. В идеале должно быть не больше трех или, если необходимо, пяти таких первоочередных требований, но цифра пять - абсолютный верхний предел.

После определения стратегии очевидными станут и задачи. Эти задачи должны быть выражены в конкретных цифрах. Для этого необходимо логическое обоснование. Задачи также должны преследовать определенную, ясную всем цель. Объясните задачи работникам фирмы, пользуясь конкретными цифрами и показателями; расскажите им обо всем, что они должны знать, включая сведения о кадрах, качестве, затратах, прибыли, объеме производства и сроках поставки. Не давайте абстрактных распоряжений, вроде "учитесь" или "осуществляйте эффективный контроль". Такие указания могут быть правильными с методической точки зрения, но не могут привести к созданию надежных методов управления.

Определяя задачи, необходимо установить конечный срок их выполнения. Кроме того, необходимо определить верхние и нижние границы выполнения задач. Например, должны быть задачи, которые следует решить во что бы то ни стало, а также другие задачи, к решению которых следует стремиться-

Задачи следует определять на основании стоящих перед фирмой проблем. Это намного лучше, чем ставить отдельные задачи перед различными подразделениями и службами. 3адачи должны определяться таким образом, чтобы обеспечить совместные действия всех подразделений.

Политика и ее задачи должны быть зафиксированы на бумаге и доведены до работников. Чем ниже уровень работников в организационной структуре фирмы, которых касается выработанная стратегия и поставленные задачи, тем в более четкой форме они должны получать информацию и тем выше должна быть степень определенности и конкретности поставленных перед ними задач. Одновременно все заявления, касающиеся политики и задач фирмы, должны быть строго последовательными. Этот процесс называется развертыванием политики и задач.

С точки зрения хозяйственного управления задачи можно подразделить на первоочередные и повседневные. Управление также должно различать эти задачи. За определением политики на данный финансовый год автоматически последуют составление плана и постановка задач на финансовый год. Одновременно будут также определены первоочередные и текущие задачи.

Мне не нравятся термины "управление стратегией" и "управление задачами". В принципе без них не может идти речи об управлении вообще. Излишне пользоваться такими словами, как "политика" и "задача" для определения слова "управление". Я возражаю против них и по другой причине: излишний акцент на "политику" и "задачу" может привести к их неправильному применению подобно управлению, основанному на "японском духе", когда руководители требуют от подчиненных большей отдачи, не обеспечивая для этого необходимых условий.

2. Определение способов достижения целей. Нормализация деятельности. Если цели и задачи установлены, но не определены способы их достижения и решения, управление качеством так и останется голой теорией. Можно поставить задачу снижения уровня дефектности ниже трех процентов, но нельзя при этом просто похлопывать людей по спине и говорить: "Старайтесь, старайтесь". Без определения научных и рациональных способов достижения целей ничего добиться нельзя.

Здесь я хотел бы подчеркнуть, что определение способа может быть приравнено к стандартизации. На первый взгляд это может показаться странным. Но я имею в виду следующее: когда человек определяет способ, он должен стандартизировать его и превратить его в норму, а затем внедрить этот способ в теорию и практику фирмы. Устанавливаемый способ должен быть полезен для всех и не являться препятствием на пути развития. Поэтому он должен быть стандартизован.

Я указал на необходимость стандартизации и нормирования, но при этом следует избегать некоторых ошибок.

Подробные нормативные документы бесполезны, если они разрабатываются руководящим персоналом и инженерами-специалистами, которые не изучили непосредственного рабочего места и которые игнорируют желания людей, пользующихся этими нормативными документами. Нередко приходится иметь дело с руководящим персоналом и специалистами, которым нравится усложнять условия работы, создавать "тяжеловесные" нормативные документы. Не исключено, что многие национальные стандарты оказываются неудовлетворительными из-за того, что они разрабатывались в аналогичных условиях.

Существуют прирожденные любители порядка. Они обожают издавать предписания и инструкции, связывающие других людей по рукам и ногам, и считают это правильной системой административного управления. Предписания - но для чего? Трудно понять. Стандартизация и нормирование лишь затрудняют работу, если они идут вразрез общим задачам. Они мешают эффективному управлению и игнорируют человеческий фактор.

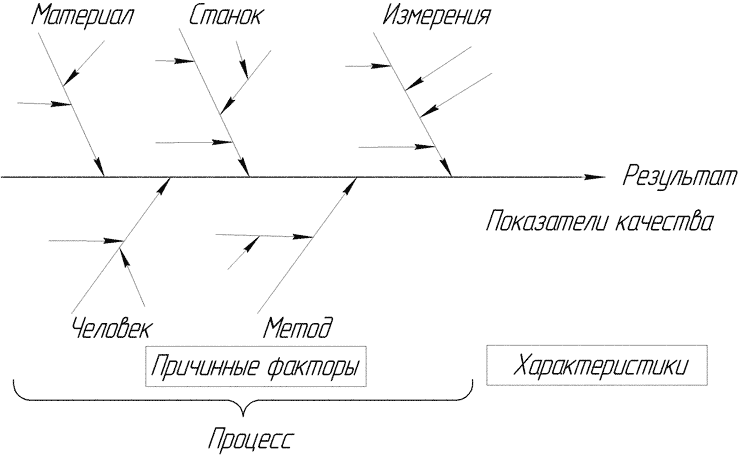

Рис. 5

Подведем некоторые итоги. На рис. 5 результат показан с правой стороны. Получение определенных показателей качества является целью реализации системы. Ответвления от основной линии представляют собой причины. При управлении качеством причины, приведенные на рисунке, называются причинными факторами.

Мы называем совокупность таких причинных факторов процессом. Речь идет не только о технологическом процессе. Проектирование, материально-техническое снабжение, реализация продукции, работа с кадрами, администрирование - все это процессы. Все явления могут рассматриваться как процессы, коль скоро существуют причины и следствия или причинные факторы и характеристики. Мы считаем, что управление качеством в рамках этих процессов может принести пользу.

В последние годы в комплексном управлении качеством произошло нечто вроде бума, оно стало распространяться на гостиницы, универмаги, банки и строительство, процессы в которых отличаются от традиционных в отраслях обрабатывающей промышленности. В этом новом явлении нет ничего странного, и здесь, наконец, начинают оценивать истинное значение управления качеством.

Мы считаем, что процессом, который является совокупностью причинных факторов, можно и должно управлять для получения более качественной продукции и более высоких результатов. Такой подход помогает предвосхитить проблемы и предотвратить их возникновение, это - прогрессивное управление. В противоположность ему существует регрессивное управление, когда работа фирмы начинает волновать только после того, как что-то происходит - например к концу каждого месяца выясняется, что объем реализации продукции ниже запланированного, и предпринимаются экстренные меры, чтобы попытаться форсировать сбыт.

На рисунке показана взаимосвязь между характеристиками и факторами, поэтому я назвал ее причинно-следственной диаграммой. При управлении качеством нельзя просто поставить задачу и требовать ее безусловного выполнения. Необходимо понять смысл и рычаги управления процессом, овладеть им и создать в рамках этого процесса способы выпуска продукции более высокого качества, постановки более перспективных задач и достижения необходимых результатов. Чтобы облегчить этот умозрительный процесс, я придумал диаграмму. В 1952 г. эта диаграмма была принята во всех технологических процессах на металлургическом заводе "Кавасаки" для осуществления стандартизации и управления качеством. Результаты оказались вполне обнадеживающими, и с тех пор диаграмма стала применяться на рабочих местах во многих странах мира. В "Руководстве по управлению качеством", изданном в 1962 г. (4), Дж. М. Джуран назвал эту причинно-следственную диаграмму "диаграммой Исикавы", и теперь она известна под этим названием. Благодаря своей форме она также получила прозвище "рыбий скелет".

Количество причинных факторов бесконечно. В любой работе, в любом процессе можно сразу же выделить десять-двадцать причинных факторов. Проконтролировать все эти причинные факторы невозможно. Даже если бы это оказалось возможным, такая работа была бы нерентабельной.

Несмотря на большое количество причинных факторов, по-настоящему важных, т. е. таких, которые значительно влияют на результаты, не так уж много. Если следовать принципу Вильфредо Парето, требуется стандартизировать два-три наиболее важных фактора и управлять ими. Но сначала нужно выявить эти главные причинные факторы.

В процессе поисков следует консультироваться с теми, кто знаком с конкретным процессом, а именно: с рабочими, инженерами и исследователями. Они должны иметь возможность обсудить данный процесс честно и откровенно, возможно, методом "мозговой атаки". Мнения, высказанные в ходе такого обсуждения, должны быть подвергнуты статистическому анализу и проверке на основе имеющихся данных (это называется анализом процесса). Полученные таким образом выводы будут понятными и приемлемыми для всех. Это - первый шаг к стандартизации. В последнее время задача разработки или пересмотра стандартов и норм выполняется в кружках качества из-за того, что они досконально знают производство.

Я считаю, что задача стандартизации или регламентирования сводится к передаче полномочий подчиненным. Ключ к успеху - в решительной стандартизации очевидных вещей и передаче их подчиненным.

Остается определить, как действовать в непредвиденной ситуации. Необходимо выработать четкую позицию по следующим вопросам: "Кто и что должен делать в непредвиденной ситуации?", "Каковы полномочия того или иного работника?", "От кого должны исходить указания?".

Я уже говорил об этом раньше, но хочу подчеркнуть свою мысль еще раз. Стандарты и нормативы несовершенны. Они должны постоянно проверяться и пересматриваться. Это способствует развитию технологии и внедрению достижений в промышленность.

3. Обучение и подготовка кадров. Руководители несут ответственность за обучение и воспитание своих подчиненных.

Технические и производственные нормы могут быть оформлены в виде превосходных нормативных документов, но рабочие, возможно, не станут их читать. Или, прочтя, не смогут понять, о чем они или как ими пользоваться. Важно обучить людей, на которых рассчитаны такие нормативные документы.

Обучение не ограничивается формальными заседаниями. Собрать людей в аудитории и прочесть им лекции - это в лучшем случае одна третья или одна четвертая часть процесса обучения. Руководитель должен учить своего подчиненного индивидуально на практике. После такой подготовки ему можно передать полномочия и предоставить свободу действий. Это - путь к росту подчиненного.

Я сторонник управления качеством, основанного на вере в людей и их хорошие качества. Если руководитель не доверяет своим подчиненным и осуществляет строгий контроль и частые проверки, он не может быть хорошим руководителем. Его управление основано на убеждении, что люди порочны по своей природе, такая система попросту не способна функционировать. Идеальным управлением является такое, при котором все работники хорошо подготовлены, всем можно доверять и никого не нужно излишне контролировать.

Получив образование и подготовку, человек становится работником, на которого можно положиться и которого можно облечь властью. Вот почему я подчеркиваю важность подготовки кадров. Обучение и подготовка кадров способствуют формированию надежных работников; при этом все больше увеличивается норма управляемости (количество непосредственных подчиненных у одного руководителя). Идеальный случай - по одному руководителю среднего звена на каждые сто рабочих.

4. Выполнение работ. Если управление будет подчинено описанной выше процедуре, ничто не будет мешать решению поставленных задач. Но давайте еще немного поразмыслим над этим.

Можно заставить подчиненных выполнять работу, отдав соответствующие распоряжения, но такой процесс никогда не будет протекать гладко. Условия постоянно меняются, и распоряжения никогда не будут точно поспевать за изменяющимися условиями. По этой причине обращаю особое внимание на добровольное начало в управлении качеством.

Есть много причин, объясняющих неудачу программы бездефектного производства США. Одна из них заключается в том, что программа превратилась в сплошное теоретизирование. При этом забывали, что каждый человек - личность. Неудача также объяснялась тем, что бытовало мнение, согласно которому число дефектов будет равно нулю, если строго следовать требованиям стандартов. Однако стандарты и регламенты всегда несовершенны. Даже если им строго следовать, дефекты и изъяны по-прежнему будут возникать. Только опыт и квалификация работников помогают компенсировать несовершенства стандартов и регламентов.

Следует иметь в виду, что проблемы, связанные с решением поставленных задач, возникают на каждом этапе хозяйственного руководства и управления.

5. Проверка результатов выполнения работ. Как проверить, гладко ли идет выполнение работы? Отдать распоряжение, дать указание или провести подготовку кадров? Этим не должны ограничиваться обязанности директора-распорядителя, руководящего работника или сотрудника центрального аппарата. До сих пор руководители слишком часто отдавали распоряжения и указания, должным образом не проверяя их исполнения.

Если пойти дальше и заниматься постоянными проверками, это никогда не приведет к успеху. Однако руководство фирмой вообще невозможно без контроля. Свобода действий не делает из человека руководителя. В идеальном случае все должно идти гладко без всяких проверок, но этого не происходит. На собственном опыте я убедился, что на практике контролем часто пренебрегают; вот почему мне приходится здесь подчеркивать его значение.

При осуществлении руководства фирмой особо важное значение приобретает принцип управления по отклонениям. Если все идет в соответствии с поставленными задачами и согласно требованиям стандартов, никакого вмешательства не требуется. Но когда имеют место необычные явления или нарушается заведенный порядок, должен вмешаться руководитель. Цель контроля заключается в обнаружении таких отклонений. Для эффективного решения этой задачи необходимо иметь четкое представление об основных целях политики фирмы, ее задачах, методах стандартизации и подготовки кадров. Без их четкого определения и без наличия достоверных стандартов нельзя сказать, что является отклонениями, а что нет. Некоторые руководители высшего звена требуют проведения контроля за деятельностью работников фирмы, не сообщая им о политике и задачах фирмы. Это несправедливо по отношению к подчиненным, которые не знают, по какому поводу их проверяют.

Как же обнаружить отклонения? Проверить сначала причины, а затем выполнить проверку работы по ее результатам.

Прежде всего необходимо установить, контролируются ли все причинные факторы. Иными словами, следует проверить каждый процесс - проектирование, материально-техническое снабжение, изготовление - и убедиться в правильном понимании причинных факторов в соответствии с заданными техническими требованиями. Следует проверить и те факторы, которые выделены на причинно-следственной диаграмме.

Для этого необходимо побывать на каждом рабочем месте. Но простое посещение рабочего места ничего не даст. Нужно задаться определенной целью и проверить то, что бросается в глаза, постоянно сопоставляя свои наблюдения со стандартами и нормами. Количество причинных факторов беспредельно, и один человек их проверить не может, поэтому предпочтение следует отдавать более важным причинным факторам или тем, которые при отсутствии контроля могут представлять опасность. Здесь может помочь специальный контрольный перечень. Проверки также способствуют выявлению несоответствий производственным нормам. Причинные факторы, подлежащие проверке, называются "контрольными объектами".

Проверку причинных факторов следует поручать руководителям более низкого звена. Есть люди, которые любят проводить доскональную проверку причинных факторов, хотя они и занимают посты руководителей отделов или директоров фирмы. Но люди, которые назначены на эти должности, должны проверять результаты выполнения работ в крупном масштабе. Они не должны взваливать на себя задачу по проверке этих причинных факторов. Работники, которые занимаются этим, по существу выполняют функции мастеров, поэтому я называю их начальниками-мастерами и директорами-мастерами.

Другой способ заключается в проверке процесса или работы по результатам, иными словами, в проверке характеристик, показанных на причинно-следственной диаграмме. К результатам относятся также вопросы, связанные с кадрами (коэффициент прогулов, количество поданных предложений и т. п.), качеством, количеством, сроками поставки, наличием сырья, рабочей силы и оборудования, необходимых для выпуска единицы продукции, и затратами. Наблюдая изменения, происходящие в каждой из этих позиций, можно контролировать процесс, работу и управление ими.

Если результаты отсутствуют или искажены, это означает, что в каких-то процессах происходит что-то необычное и имеются определенные трудности. Задача руководителя заключается в установлении источников сбоев, связанных с причинными факторами. Коль скоро руководитель контролирует эти причинные факторы, управление процессом не составит труда.

Существуют определенные требования, которые называются контрольными. Это требования, которые служат целям проверки процессов и управлению ими по результатам. Любой руководитель должен проверять соблюдение таких контрольных требований. У мастера может быть от пяти до двадцати таких требований. Начальники участков и вышестоящие руководители (вплоть до президента) обычно имеют от двадцати до пятидесяти контрольных требований.

Здесь я должен предостеречь читателя и подчеркнуть необходимость проверки по результатам или через результаты, но не самих результатов. Проиллюстрируем эту мысль на примере. Мы проверяем процесс управления через качество. Проверка качества (результатов) - это акт контроля, который полностью отделен от управления. Мы изучаем качество с целью проверки ведения управленческой и производственной деятельности, стремимся к надежному управлению технологическим процессом с целью получения доброкачественной продукции и четкого прохождения всех этапов технологического процесса. То же можно сказать и об управлении затратами или о других видах управления - мы управляем через затраты, а не управляем затратами.

Результаты, между прочим, подвержены значительным колебаниям. Даже в том случае, когда один и тот же работник использует одни и те же материалы, одно и то же оборудование и одну и ту же технологию для выпуска какого-либо изделия, результаты могут колебаться. Иногда ошибочно считают, что однородный процесс дает однородные результаты. Пока существует такой взгляд, с рабочих мест будут поступать ошибочные данные.

При управлении качеством результаты последовательно регистрируются на карте, где указаны границы регулирования, полученные с помощью статистических методов. С помощью такой карты можно обнаружить отклонения. Причинные факторы не ограничены. Поэтому результаты, такие, как качество или объем выпускаемой продукции, будут значительно колебаться. Иными словами, результаты подчинены закону распределения. Мы используем статистическое понятие "распределение" для выявления отклонений (нарушений). Для проверки распределения также используется контрольная карта.

Если мы хотим найти необычные причинные факторы в процессе и руководстве по результатам, необходимо иметь протоколы предыдущих испытаний данной партии продукции и другие контрольные данные. Какие материалы и какие комплектующие детали использовались при изготовлении данного изделия? Какое оборудование применялось для его производства, кто на нем работал и когда? Иными словами, необходима группировка изделий в партии по строго определенным признакам. Это - один из наиболее важных принципов управления качеством. Без такой группировки невозможен никакой анализ или управление.

О результатах, полученных путем такой проверки, должны информироваться соответствующие подразделения и исполнители. Это следует делать как можно более оперативно.

6. Осуществление соответствующих управляющих воздействий. Проверка по результатам для выявления отклонений или каких-либо непредвиденных обстоятельств не может сама по себе служить интересам фирмы. Необходимо установить причинные факторы таких отклонений и принять соответствующие меры. При осуществлении корректирующих воздействий важно принять меры во избежание повторения этих отклонений. Необходимо положить конец имеющимся нарушениям. Следует устранить причинные факторы, которые вызвали отклонения. Исправление и предотвращение повторяющихся отклонений - это два разных действия, в том числе в отношении принимаемых мер. Устраняя причины отклонений, необходимо обратиться к истокам проблемы и принять меры по предотвращению их повторения. На практике это связано со значительными трудностями. Чаще всего принимаются временные меры, чтобы как-то "залатать дыры". Предотвращение повторения отклонений - это важнейшее понятие в управлении качеством. Я вернусь к нему в следующей главе.

Выше я дал общую картину управления качеством. Если вы хотите понять, почему управление бывает неэффективным, еще раз обратитесь к факторам, перечисленным в мероприятиях 1-6. Из них можно вывести большинство причин. Рекомендую внимательно проанализировать эти этапы и по-новому взглянуть на свое рабочее место. Ниже даны некоторые предостережения, основанные на собственных наблюдениях и опыте.

Не сердитесь на своих подчиненных, когда они допускают ошибки. Как правило, только четвертая или пятая часть этих ошибок совершается действительно по их вине. От того, что вы сердитесь, страдает истина. Подчиненные будут пытаться представить вам подтасованные данные и отчеты. Создайте обстановку, в которой подчиненные могут безбоязненно сообщить руководству и коллегам о своих ошибках. Во избежание повторения ошибок необходимо добиться всеобщего участия в обсуждении проблемы.

Если вы часто прибегаете к отговорке: "Я этого не знаю", то только потому, что недостаточно знаете о процессе управления. При тщательном осуществлении управления не останется места для отговорки.

После принятия мер всегда проверяйте результат. Затем перепроверьте результат, чтобы убедиться в том, что вы успешно предотвратили повторение ошибок. Необходимо обращаться к самим истокам уже однажды возникавших проблем. Даже если вы считаете, что осуществили правильное управляющее воздействие, вы тем не менее можете ошибаться. Следует проводить проверки как на предмет краткосрочного эффекта, так и на предмет долгосрочного результата.

Управление не означает сохранение существующего положения. При активном предотвращении повторения ошибок и отклонений наметится постепенное движение вперед.

Если на описанных выше шести этапах используются статистические методы, данный процесс превращается в статистический контроль качества, а в отношении затрат - в статистический контроль затрат.

Что мешает управлению и совершенствованию

Существует несколько факторов, которые препятствуют эффективному управлению и мешают достижению полезных результатов. Как правило, все дело в людях, в частности в их неправильной позиции. К ним относятся:

1. Пассивные руководители высшего звена, их желание уйти от ответственности.

2. Те, кто считает, что все обстоит замечательно и нет никаких проблем. Руководители довольны существующим положением дел и недопонимают значимости тех или иных вопросов.

3. Те, кто считает свою фирму самой лучшей. Назовем их эгоистами.

4. Те, кто считает, что самыми простыми и оптимальными путями к достижению цели являются те, которые им хорошо знакомы. Эти люди полагаются только на свой скудный опыт.

5. Те, кто думает только о себе или о своем подразделении. Те, кто пропитан местничеством.

6. Те, кто не желает слушать мнения других.

7. Те, кто любыми путями старается выдвинуться и заботится только о собственном благополучии.

8. Отчаяние, ревность и зависть.

9. Те, кто закрывает глаза на происходящее вне их непосредственного окружения. Люди, которые ничего не знают о других подразделениях, других отраслях промышленности, внешнем мире или мире в целом.

10. Те, кто продолжает жить в феодальном прошлом. Сюда относятся люди, занятые чисто предпринимательской деятельностью, руководители и рядовые рабочие, которым не хватает здравого смысла, и профсоюзные деятели, занимающиеся "доктринерством".

Для борьбы с такими вредными позициями требуется убежденность, дух сотрудничества, энтузиазм и стремление к новым свершениям. Нужны уверенность в способности настойчиво добиваться поставленных целей, хорошая тактика и стратегия для преодоления трудностей. Злейшим врагом каких-либо начинаний можете оказаться и вы сами. Не поборов этого врага, невозможно добиться прогресса.

(01) Integrated quality control, full participation quality control, control of management quality.

(02) Степень соответствия как принцип широко используется при управлении качеством. В отечественной практике, в связи с усилением роли заказчика и переходом к полному хозяйственному расчету, все большее применение находит принцип соответствия качества характеру и объему потребностей... Эта идея применяется как для оценки качества продукции, так и, что принципиально важно, для оценки качества проекта. По мере дальнейшего развития системно-комплексного подхода к управлению качеством принцип соответствия должен стать "стартовым" и "финишным". Разъясним эту мысль. "Стартовое" применение принципа соответствия означает, как было уже сказано, соответствие проекта изделия предполагаемому характеру потребности. "Финишное" - соответствие качества изготовленной продукции реальной потребности потребителя продукции (Прим. научн. ред.).

(03) Plan - Do - Check - Action.

(04) Juran J. M. QC Handbook, 1962.